定型機、涂層機專業生成廠家無錫前洲興華機械2021年11月16日訊 純滌綸薄身針織布若不定胚就直接染色時容易產生折痕,尤其是染深色時折痕更明顯。試驗通過對生產中產生折痕的因素逐個分析,找出最佳染色工藝用于生產,避免折痕產生。生產優化方案為:亞磯水流染色機浴比為 1:12.5,單管載布量130kg,噴嘴類型為直徑100mm,噴嘴間隙4mm,噴嘴水沖壓力 1.0kg,機速200m/min,染色升溫速率設定為 2°C/min, 升至 100°C,1°C/min 升至 135°C。

作者:蔡清杰 張 貴 李成炳

互太(番禺)紡織印染有限公司

滌綸織物不僅結實耐用,且具有彈性好、不易變形、耐腐蝕和耐日曬牢度好等特點,是日常生活中用得非常多的一種化纖服裝面料。

純滌綸布生產常規流程工藝:胚布→染缸除油收縮→胚布預定型→染色→后整理定型成品。迫于環保節能減排壓力,純滌綸薄身針織布減少了胚布染缸除油預縮工序和胚布預定型序,減少了兩道生產工序,既可以縮減染整生產流程工序,提高生產效率,又能降低能耗、減少排污、節省生產成本。

但在實際生產中,采用上述工藝時經常出現布面折痕,尤其是染深色時折痕更嚴重。本實驗通過對滌綸薄身布定胚織物染黑色生產時的噴嘴、浴比、載布量、染色行機條件和升降溫速率等影響因素進行分析,優化生產參數,解決了實際生產時出現的折痕問題。

1.材料和儀器

1.1 材料及染化料

材料:純滌5.6tex(50D)/72F 針織雙面布,幅寬:154cm,平方米克重:95g/m2 。

染料:分散紅 S-5BL、分散藍 HGL 和分散黑 ECO袁,圴為浙江龍盛公司產。

助劑:分散劑(PRDN)、醋酸(HAC)、 醋酸納(NaAC)、浴中柔軟劑(CN)、保險粉和氫氧化鈉,均為工業級。

1.2 主要生產設備

AK DSL 250 型亞磯染色機、門幅門士開幅定型機 (立信)、pH 計。

2. 染色配方及工藝

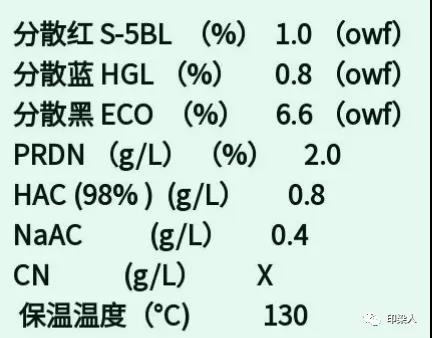

2.1 染色處方

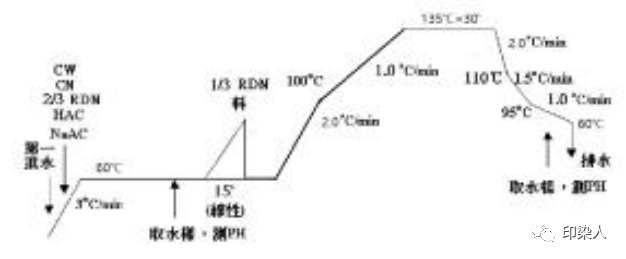

2.2 染色工藝

圖 1 染色工藝圖

3. 測試方法

在生產中影響不定胚薄身織物產生折痕的因素有很多,試驗通過分析不同因素對折痕的影響,為大批量生產提供幫助。試驗所用機型為大1管的AK DSL 250 型亞磯水流缸。試驗通過對染缸噴嘴、浴比、行機條件、升降溫速率、載布量以及浴中柔軟劑的使用幾個方面討論對折痕的影響。在噴嘴類型、載布量、行機條件及浴比對折痕的影響試驗中,為了排除染色升降溫因素的干擾,將升降溫速率控制在 0.5°C/min來分析。為簡化流程,每組試驗染色后洗水 3 次,出缸干布查布,不做后處理。試驗中對折痕的評定以本廠QC 部查布是否能推廣生產為標準,能則表明無折痕,不能則表明折痕明顯。

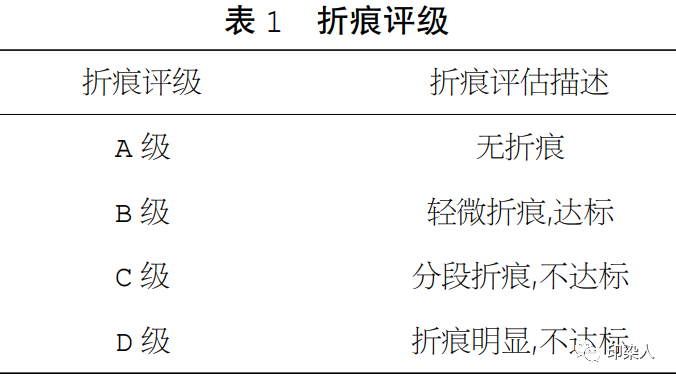

QC 查布標準折痕等級,分為 4 級,折痕評級如表1。

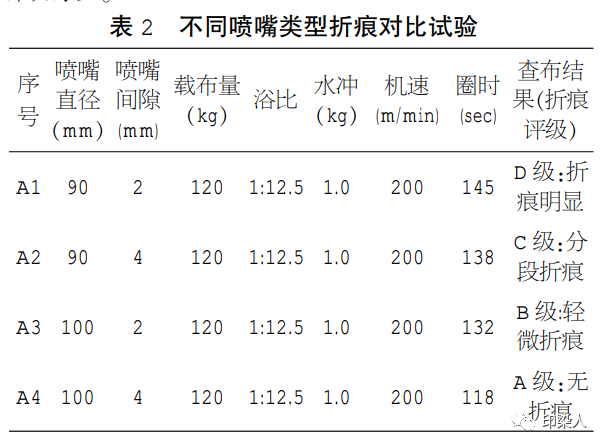

1.不同噴嘴類型對折痕的影響

分別設定不同噴嘴類型,進行折痕對比試驗,結果如表 2

由表2 數據可以看出,在相同噴嘴間隙染色生產,噴嘴圓口直徑100mm 比 90mm 染色時布面折痕好,在相同噴嘴直徑染色生產,噴嘴間隙4mm 比 2mm染色時的布面折痕好。使用噴嘴圓口直徑100mm 間隙 4mm 染色時布面無折痕,噴嘴直徑為 90mm 時折痕明顯,可能與噴嘴較小織物經過噴嘴時受擠壓有關。噴嘴間隙為2mm 時折痕差,在相同水沖壓力下,噴嘴間隙小,噴嘴染液接觸面積減小,布經過噴嘴時未能及時展開導致折痕。故選擇噴嘴直徑100mm x 4mm 間隙染色最佳。

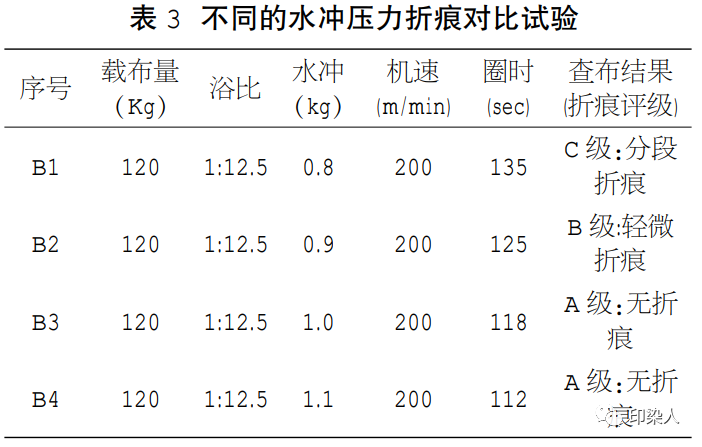

2.水沖對折痕的影響

分別將染色水沖設定為:0.8kg、0.9kg、1.0kg 和1.1kg 進行試驗,結果如表 3 所示。

由表3 數據可以看出,不考慮其它因素情況下,水沖在1.0kg 和1.1kg 時生產布面折痕達標;當水沖壓力越小,實際布速慢,導致圈時過長,圈時越長,布受提布滾筒拉伸染色,容易導致折痕遙,實際生產中考慮到能耗問題,選 1.0kg 為最佳。

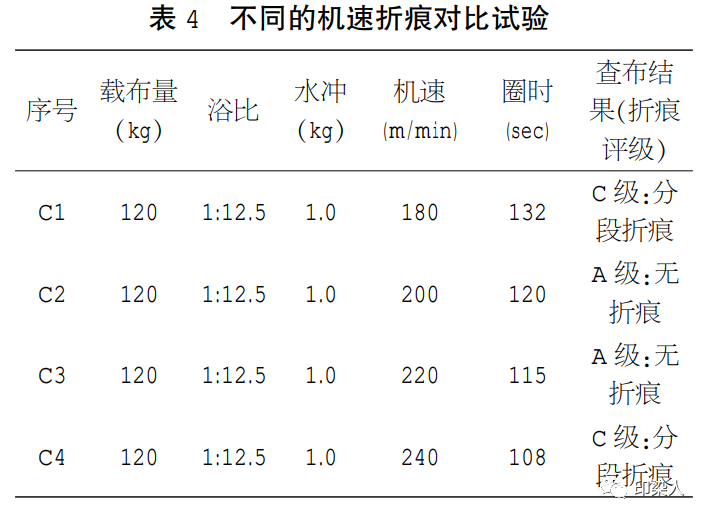

3. 不同機速對折痕的影響

分別設定機速:180m/min、200m/min、220m/min 和 240m/min 進行對比試驗,結果記錄如表 4 所示。

由表 4 數據可以看出,機速 200m/min 和 220m/ min 時布面折痕評級:A 級 (無折痕)。而機速在 180m/min 及 240m/min 時布面折痕評級:C 級(分段折痕)折痕較少,可以記點達標。機速 240m/min 時產生折痕的原因可能為機速過快導致,而機速為 180m/min 時產生折痕的可能原因為機速過慢,導致圈時過長,因為生產加工為繩狀加工,機速過快與布身之間的張力增大,提布滾筒與布身相互擠壓產生折痕,從機速過快可能引起布面刮痕考慮,選擇機速為 200m/min 最佳。

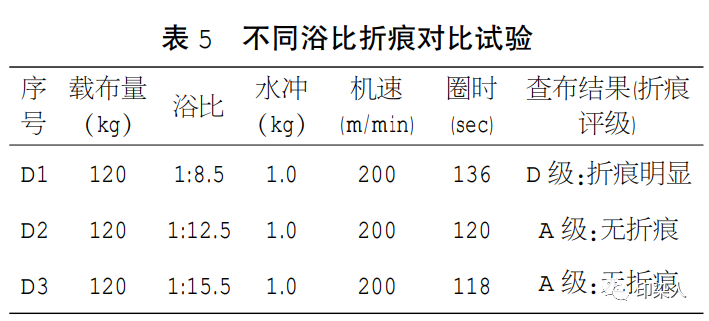

4. 不同浴比對折痕的影響

分別將染色生產浴比:1:8.5、1:12.5、1:15.5,進行對照實驗,染色參數及查布結果見表 5。

由表5 數據可以看出,相同行機條件、載布量、浴比在1:8.5染色生產折痕評級:D級,(折痕明顯),原因缸中水太少,在染色運行中水沖壓力不穩定及布推行速度慢導致行機不順,織物行一圈時間過長,布推擠產生折痕。浴比 1:15.5、1:12.5染色生產折痕都達標, 但從節約用水、能耗、排污等考慮,故選擇浴比 1:12.5 最佳。

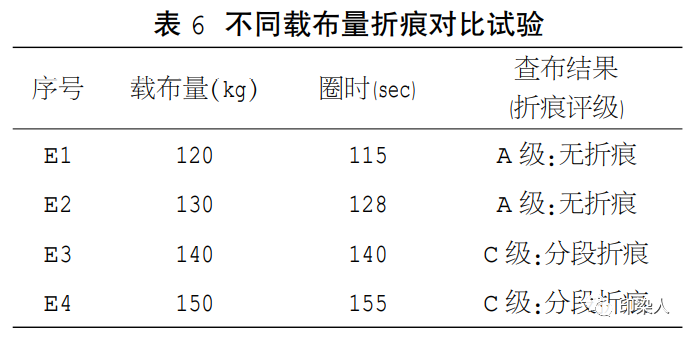

5.載布量對折痕的影響

每個缸種都有其設定載布參數,但在實際生產中 還要根據所染織物的規格、織物結構和染料組合等不同找出適合的載布量,避免生產中一些品質問題。本實驗在使用 AK-DSL 250 機型染色時設計一下 4 個載布參數進行對比。結果如表 6。

由表 6 可以看出當載布量從 120kg 增加到 130kg 的 4 個對照實驗中,前 2 個實驗折痕達標,考慮到要最大化利用生產設備,提高產量,在實際生產中應將載布量控制在130kg 為宜。

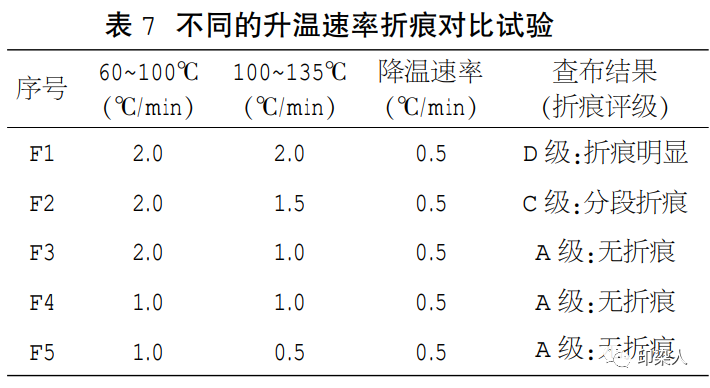

6 .升溫速率對折痕的影響

由于滌綸纖維熱塑性好,特別滌綸胚布未對滌綸纖維染色前未高溫預定形而直接在高溫高壓染色,滌綸織物受熱產生組織結構內部排列收縮變化大,分別 設定不同的升溫速率,進行折痕對比試驗,結果如表 7。

由表 7 數據可以看出,在染色工藝曲線(圖 1)中,升溫階段 100°C升溫到 135°C過程為1.0°C/min和 0.5°C /min 時折痕評級最好:A 級(無折痕)。由于 F3 與 F4 組折痕表現都無折痕,故影響折痕與最后階段升溫速率過快有關。因此為了縮短染色工藝流程,同時兼顧染色質量,選擇 F3 組升溫組合最佳,即先用 2°C/min 升溫到100°C,再用 1°C/min 升溫至 135°C。

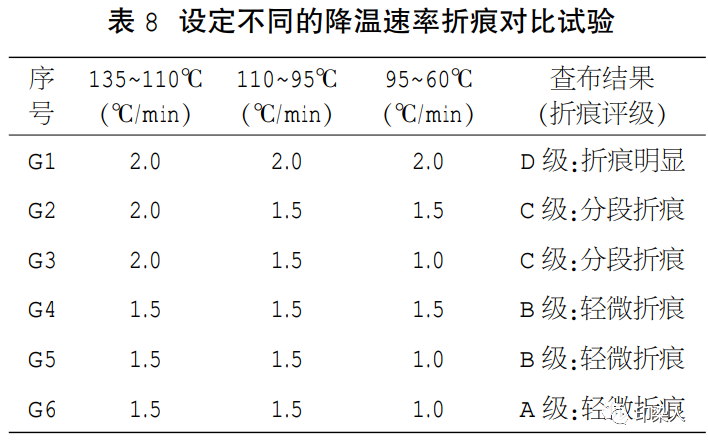

7 .降溫速率對折痕的影響

分別設定不同的降溫速率,進行折痕對比試驗,結果如表 8。

由表 8 數據可以看出,不定胚純滌綸薄身針織物選擇慢速率降溫,才能有效改善折痕。G6 組折痕最好,即選擇 1.5°C/min 降溫110°C,后續 1.0°C/min 降溫60°C。

用改進后的幾個條件跟進大批量生產,跟進不定胚純滌綸薄身針織物染大紅、深紫、紫紅、深紅和黑色等特深色生產 21 缸,折痕均達標。

通過實驗分析及大批量生產的表現,在亞磯 AK-DSL 型水流缸染不定胚純滌綸薄身針織物深色時將以下條件結合使用可避免折痕產生,效果好。優化的工藝參數為:浴比 1:12.5,單管載布量130kg,噴嘴類型為 100mm x 噴嘴間隙 4mm,水沖 1.0kg,機速200m/ min,染色升溫速率設定2.0°C/min 升至100°C,1.0°C/ min 升至 135°C,降溫速率設定1.0°C/min 降至 60°C。