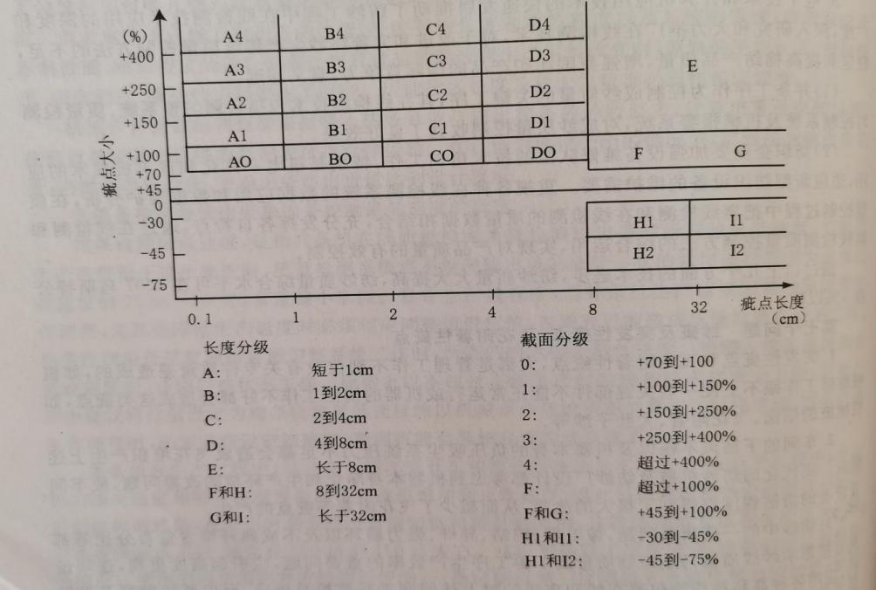

1 偶發(fā)性紗疵的類型與特點

圖1 偶發(fā)性紗疵分級圖

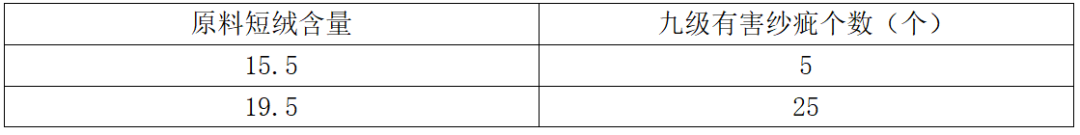

2 偶發(fā)性紗疵的危害

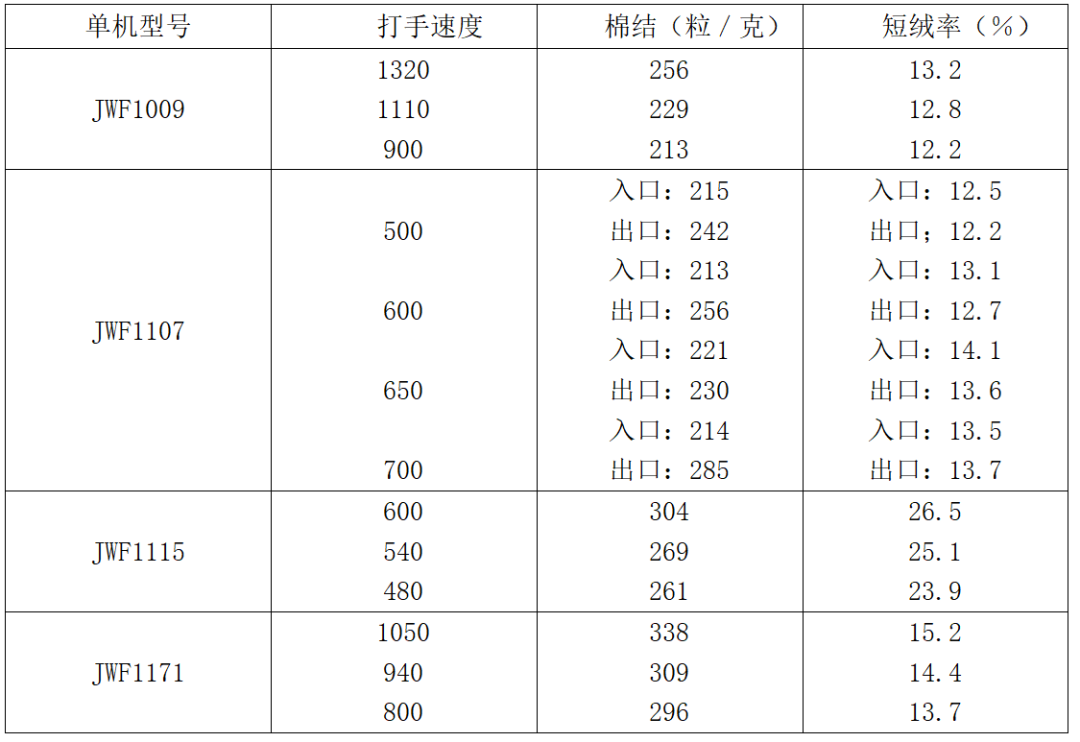

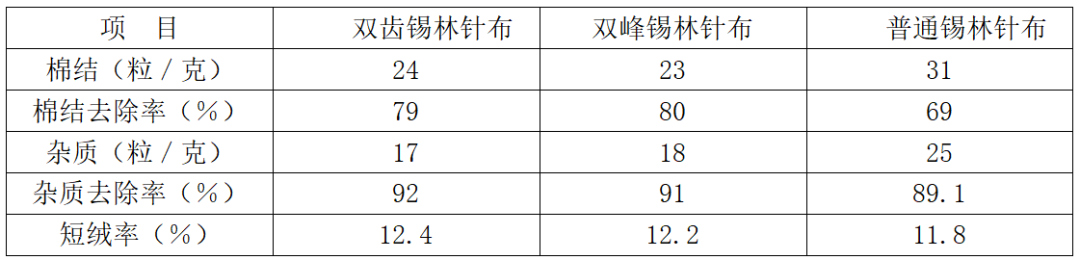

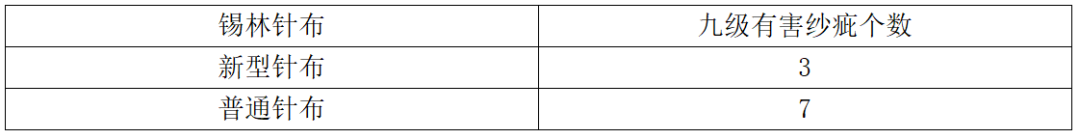

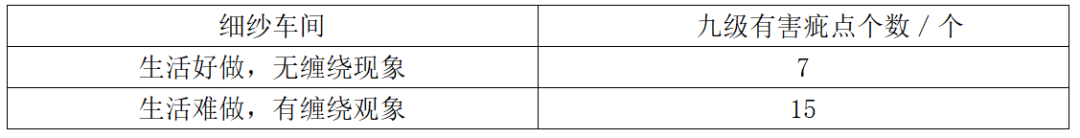

3、產生偶發(fā)性紗疵的因素

4 減少偶發(fā)性紗疵的措施

5 結束語

| ©2016 版權所有興華機械 蘇ICP備15023076號-1

郵箱登錄 | 網站地圖 XML 技術支持:Insight 選購涂層機 定型機 地毯機 地毯背膠機 靜電植絨機請認準興華機械  蘇公網安備 32020602000947號 |