定型機、涂層機專業生成廠家無錫前洲興華機械2021年11月23日訊 影響磨毛質量的因素較多,關系復雜,如織物的組織規格、 加工工藝、磨輥上磨粒大小(砂皮目數)、砂磨輥轉速、織物與砂磨輥間隙、包覆角、織物在機張力和織物的含潮量等,都會影響磨毛效果。另外,織物磨毛后其力學性能也會發生相應變化, 如柔軟性增加,斷裂強度和撕破強力下降等,其中最突出的是磨毛效果和織物強力下降的矛盾。

1、 磨毛織物對半制品的要求

前處理的優劣直接影響磨毛效果和織物手感,因此要求退漿凈、精練透,減量率控制在1%-2%(前后一致);布面要平整,避免皺條、無針鋏、布鋏印;對坯布要求較高,粗紗棉結要少;染色均勻一致,無左中右、正反面及前后色差。

磨毛前織物最好能成大卷裝,保證織物平整,打卷張力不能太大,以免產生縫頭印;若布箱落布,則需采用烘磨聯合機,以除折痕。磨毛前需進行柔軟處理,可降低纖維間摩擦系數(降低纖維間的抱和力),有利于磨毛時纖維表面茸毛的形成,可采用廣東創新精細化工起毛柔劑SD-3175。磨毛前應避免高溫定形,否則會使織物緊密硬板,導致起絨困難,若布面有皺印,則可采用烘磨聯合機或采用低溫定形。

當加工深色品種時,由于在織物表層與里層的染料濃度形成梯度,一旦布面平整度差和粗經粗緯、棉結較多時,織物經磨毛后在凸處產生露白。故對深色品種可采用先磨后染工藝,有利于絨面的色澤鮮艷,正反面色差小,便于核對色光,且可防止染后再磨毛時,各種不同色號絨毛在起絨時互相沾污。對中淺色品種,則可采用先染后磨工藝,如混紡織物和有粘附傾向的織物,起絨加工宜在染后進行,否則易使織物在染色過程中因粘搭而產生較難消除的折皺,不利勻染。

2、織物組織規格的影響和對砂皮目數的要求

不同織物組織規格,其磨絨工藝條件也不同。磨毛時緯紗受到磨粒 90°的磨削,而經紗只是受到磨粒 180°的平衡作用,故緯紗斷裂強度的損傷相對比經紗大。

如果平紋織物的經緯紗密度較接近,磨毛時經緯被磨削的概率相等,由于磨粒對緯紗的磨損大,宜選用粒度較細的磨粒,同時織物張力要小,使之與砂磨輥接觸較輕;如果平紋織物經密高于緯密,則其磨削作用較小,而緯紗與磨粒的接觸機會少,要獲得較好的磨絨效果,宜選用粒度較粗的磨粒。

平紋織物的磨毛缺點是交織點易暴露;緞紋織物的結構比較松,易起毛鉤絲;斜紋織物由于經緯不平, 易產生陰陽感。而紗線捻度和密度等也會影響磨毛效果。捻 度高、密度大的織物難磨毛;稀薄織物則強力損傷大并造成緯紗移動;中厚織物緯向暴露點多,磨絨效果較好(絨毛均勻濃密)。因此,不同組織規格和紗支密度的織物,應選擇不同目數的砂皮,才能保證磨毛質量。

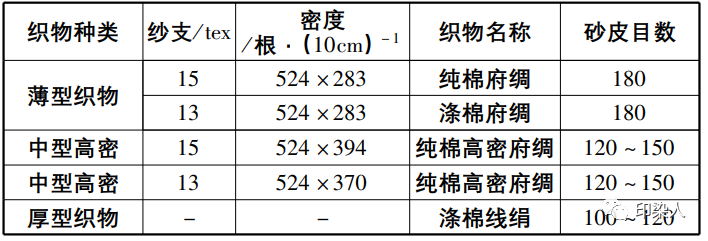

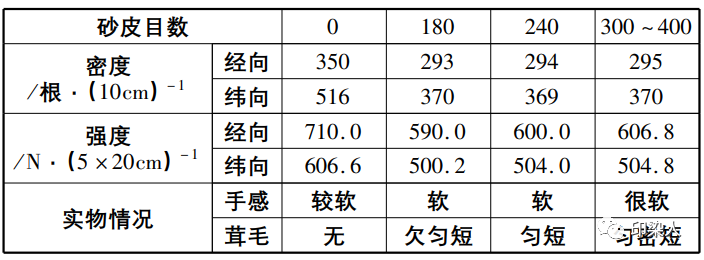

表 1 為某印染廠生產各類磨毛織物的技術參數,以供參考,表 2為一家綢緞練染廠生產單面平紋純滌綸的參數

表 1不同組織規格的織物所選用砂皮目數

表 2不同織物密度所選用的砂皮目數

由于織物是依靠磨粒的鋒刃割斷纖維而產生茸毛,故在相同條件下,不同粒度的磨粒對磨毛效果影響很大。磨料粒子粗,起毛長而快,但降強大;粒子細則起毛短而密,手感好,降強小。故輕薄織物宜用高目數砂皮;粗厚織物宜用低目數砂皮。

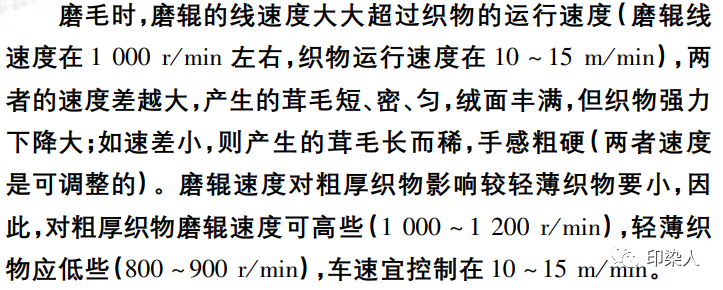

3、磨輥速度與織物運行速度的平衡影響

4、織物張力及織物與磨輥的接觸程度的影響

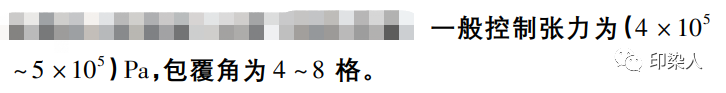

織物張力表示織物接觸磨輥的松緊程度,接觸程度則表示織物與砂磨輥接觸時包覆角的大小,包覆角對織物的磨毛效果和強力有較大影響。如織物與磨輥的接觸面積大,則其包覆角亦大、張力大、磨毛效果亦好,但強力下降也越大;反之則效果差,強力下降小。

磨毛輥的壓緊輥接觸總弧長(包覆角)在150mm~170mm,,0~3格為空載,3~10格為加載工作部分,每格代表 25mm弧長。因此,應根據具體品種恰當地控制好織物張力和包覆角, 這是防止織物強力過度下降的關鍵。

砂皮使用時間對磨毛效果也有影響。使用新砂皮時,包覆角可小些;隨著使用時間的增加,包覆角也逐漸增大,直至更換新砂皮。

5、磨毛次數對磨毛效果的影響

為取得理想效果,有些織物(如斜紋類中厚織物)要采取多次磨毛。一般隨磨毛次數增加,織物撕破強力也隨著下降,但柔軟性則有所增加。磨毛次數以奇數為宜,因為偶數磨毛次數可能會引起倒毛和緯向條干不勻。此外,磨毛次數與車速和接觸弧度(包覆角)也有關,需根據具體情況進行調節。

磨毛是一項細致的工作,稍有不慎,輕則造成客戶不接受,重則會造成賠布,那么在磨毛整理中要注意哪方面的問題?

磨毛產品若加工不當,可在織物表而產生有規則或無規則的經、緯向壓皺印,給產品外觀質量及磨毛效果帶來嚴重影響。

造成壓皺印的原因及采取的措施主要有:

1、織物長時間在折疊(或折皺)狀態下堆置,受自身重力的軋壓,導致織物表而產生不規則的凹凸不平的經、緯向壓皺印。為此在織物的存放方式上應改為大卷裝方式軋(疊)卷存放,可有效防止壓皺印。

2、織物在磨毛前序加工中,落布溫度過高,產生相對永久性的壓皺,這主要是針對化纖及其混紡織物而言。這種壓皺痕很難去除,往往需要一次定型。對于棉型或壓皺較輕的織物,可在磨毛機前配置噴霧給濕、烘干設備子以解決。

3、在織物前處理及染色工序中,由于工藝、設備及操作問題,或由于縫頭不當,均可造成壓皺條印。故為克服磨毛產品的壓皺印疵病,對各道工序都應嚴格把關。

通常在磨毛加工過程中,可以去除織物原緯向壓皺印,但無法去除經向壓皺印,使織物表而留有絨毛不齊、深淺不一的痕跡。

磨毛織物表而產生白芯,主要是由于坯布上留有棉結,染色后這些棉結可被遮蓋,但一經磨毛,棉結被磨去而留下白點,嚴重的甚至造成小破洞,影響產品質量。因此對于原坯布,要求盡量減少棉結,或將棉結挑向織物反面;也可采用染前磨毛、磨后染色的工藝,克制白芯疵病。

產生原因

1、磨毛輥表而不平整或砂皮包覆不當,造成磨粒而不均勻而產生條花。

2、磨毛輥先被用于磨窄幅織物,后又去磨寬幅織物。由于磨毛輥表面磨損不一,極易造成磨而邊中差,產生兩邊條花。

解決辦法

1、金剛砂皮要與導輥貼平軋緊,導輟要直,表而要平,要保持清潔,不能留有污垢。

2、金剛砂皮要采取斜形、條狀包輥方式,兩端要軋牢。

3、對設備定期作檢查,確保導輥平整及砂皮與導輥粘接狀態良好。

織物經磨毛加工后,色澤將產生一些變化。一般是變淺,造成磨毛而與未磨毛而間有一定的色差,這主要是由于磨毛織物表而的絨毛對光的反射不同所致。因此在染色時應充分考慮到磨毛后的色差問題,對染色深度要略有余量。另外透染率是關鍵,對透染的要求比一般染色織物要高。

實驗表明,不同類型的染料,由于其分子結構、上染性能、親和力的不同,對織物磨毛前后色差的影響也不相同。如:還原染料、活性染料的淺色織物,磨毛前后色差較小,適合于先染后磨工藝:對中、深色的織物,磨毛前后色差較大,適用于先磨后染工藝,同樣可以達到絨而豐滿、染色均勻的最佳效果。

產生原因:半成品折皺、絲光掉鋏、月牙折子;堆放時間較長出現的壓折;導布輥不平行造成活折印和吸邊器造成的折子、烘缸不平造成烘筒活折。

解決辦法:絲光機回修半成品的月牙折和掉鋏折子,烘筒吸邊器折子等,可以在拉幅機上進行拉幅回修。

產生原因:半成品手感硬,布面滲透效果差,張力小,車速快,砂皮舊使用時間過長,直流電機速度不穩定和布而帶潮。

解決辦法:通知前處理回修或上柔軟劑,打緊鏈軸張力,降速,加大壓力,換新的砂紙和充分烘干布面。

產生原因:砂紙接縫重疊,砂紙轉動方向一致,磨輥上纏繞線頭,砂紙接頭印或損傷.

解決辦法:重新繃緊砂紙,改變砂紙轉動方向,可以左右調整,清理磨輥上的線頭。

產生原因:左右壓布輥不平衡,砂紙使用時間長,邊中砂粒磨損程度不一。

解決辦法:調整平衡輥,使左右平衡度一致,更換新砂皮,可解決窄幅換寬幅的兩邊中間差問題。

產生原因:織物紗織薄,砂紙目數低,強力大,壓力大,車速慢。

解決辦法:更換高目數砂紙,松弛張力、減壓、升速。

產生原因:除前處理不當外,主要是進布左右張力、壓力不一致,織物與砂帶左右間隙大小不一,砂帶上砂粒不勻,砂帶受潮使局部磨粒鋒利度下降等。

解決辦法:加強前處理,達到煮練勻透:調整進布左右張力及壓布輥壓力,使均勻一致:用精密卷尺校正織物與砂帶間隙;砂帶要放在通風干燥處保存,避免受潮。

產生原因:包角太小;進出布張力不合適。

解決辦法:調整包角及進出布張力。

產生原因:布面有凸起的紗頭或紗結,進布輟與砂帶間隙過小,進布時布打折皺卷邊等。

解決辦法:選用布而平整、紗頭或紗結少的織物,調整進布輥與紗帶間隙,進布要平整無卷邊等。