定型機、涂層機專業生成廠家無錫前洲興華機械2022年1月17日訊 針對目前印染行業關心的節能減排技術,文中以全滌面料為例,從原材料、坯定條件、前處理、染料選用、敏感色系、染色條件等方面介紹了本廠在提高染色一次成功率方面的措施;從無管式自動滴定系統、Datacolor測配色系統、染整中央SPC監控系統、染助劑自動輸送系統介紹了自動化設備的應用;從中水回用裝置設計、工藝、 水質、成本等方面介紹印染專用污水回用技術的應用及其節能減排效果。結果表明,自動化設備的應用使人工異常率從6.0%下降到3.0%,降低了生產錯誤率提升了生產效率;中水回用裝置的應用使生產節能減排效果顯著, 大大節約了生產成本,具有明顯的經濟效益。

常州旭榮針織印染有限公司

王存山 左凱杰 劉慧清 馬方方

印染行業規范條件(2017版)明確規定:印染行業必須推進節能減排清潔生產,向技術密集、 資源節約、環境友好型產業發展,要采用技術先進、 節能環保設備,主要工藝參數實現在線檢測和自動控制,鼓勵采用染化料自動配液輸送系統,間歇式染色設備浴比應滿足1:8以下的工藝要求,采用四新工藝,產品合格率達到95%以上,針織物染整的新鮮取水量≤90噸/噸布。加之目前的環保高壓之下,一 大批沒有技術儲備的印染企業不堪重負,出現嚴重虧損、倒閉現象,因此如何采用新工藝、新技術、新流程以及有效的工廠管理做到真正的節能減排,是擺在印染企業面前的一項嚴峻課題。我司在生產過程中,通過對生產工藝、設備的改進,在水、電、汽節能減排技術方面積累了一定的經驗,與各位同行分享。

筆者認為提高染整的一次成功率對于節能減排意義重大,此處的一次成功率包含顏色和布面兩個部分,據統計返修一缸滌綸布,無論返修顏色還是布面,成本至少增加100%;如果返修一缸全棉布種的色花,成本將會增加25%。故提高染整的一次成功率, 對每一個染廠來說都尤為重要和緊迫,下面以全滌( 含氨綸面料)面料為例介紹我司提高染色一次成功率的一些做法和工藝。

1.1原材料

滌綸纖維的結構特點決定了不同批號纖維織成的滌綸面料之間的染色差異性很大,所以同一訂單,滌綸紗換批號時一定要安排化驗室重新復色,對染色配方進行修正;此外針對不同時間進貨和不同批號的染料、助劑也要進行遞貨檢驗,避免染助劑的批次差異,檢驗合格后才能進入生產使用。這樣保證原材料的一致性,是實現染色一次成功的先決條件

1.2坯定條件

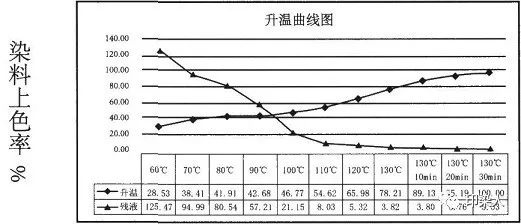

滌綸尤其是含氨綸布種,一般都要經過坯布預定型,以保證布面平整和規格的穩定,而坯布定型的條件(溫度、速度、風量大小)又會直接影響后續染色時染料的上色深度和色光,這是由于滌綸的結晶區和非結晶區的分布以及分子鏈的運動程度隨坯定溫度的變化而變化導致的,我們做過相關試驗,滌綸面料的上色率和坯布定型的溫度關系如下:

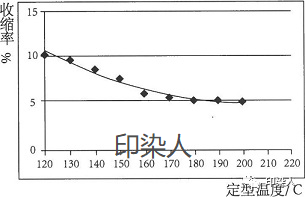

圖1定型溫度對滌綸織物尺寸熱穩定性的影響

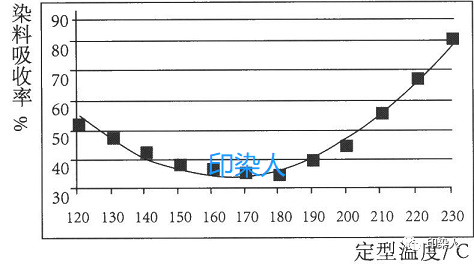

圖2定型溫度對滌綸織物染色性能的影響

從圖中可以看出坯定溫度對染料上色率有很大影響,不同的坯定溫度,同一配方的染料吸收率很大,而這必然會引起顏色深淺、色光的差異。當坯布定型溫度低于180℃時,染料吸收率隨溫度的增加而降低,當溫度高于180℃時,染料的吸收率隨溫度的增加而增加,這主要是與滌綸的結晶性能有關,低于180℃時,滌綸的結晶速度隨定型溫度的增加而加快,由于形成的結晶多,染料上染就較少;而當溫度進一步增高,可能引起大分子取向度的降低,所以吸收染料又增加。當繼續加熱到230~240℃時,達到滌綸的軟化點,滌綸非晶區的分子鏈運動加劇,分子間相互作用的力都被拆開,此時類似粘流態,而結晶區內的鏈段事仍未被拆開,所以纖維只發生軟化,而不是熔融,但此時己喪失了纖維的使用價值,故在印染加工中不允許超越這個溫度。所以化驗室復色用布一定要取大貨坯定好的布,才能保證紗、織造、坯定條件穩定,知此方可提高染色的再現性。

1.3前處理

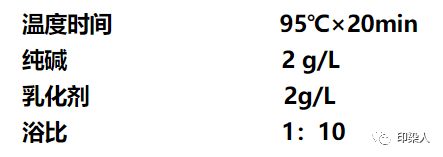

由于滌綸在紡絲過程中會施加一定的油劑,如果上油不勻會造成條干不勻或毛絲,從而影響布面品質,所以滌綸DTY加工絲一般含油率在2.5%左右。而對于滌/氨綸坯布,由于氨綸上的硅油很多,且不同品種的氨綸含油量不一致,但坯布上的油如果除不干凈,會對染料上色有很大影響。這是由于分散染料具有親油性,布面如果含油率不均勻,那么染色后布面就會呈現色花現象,故染色前的除油過程很重要,一般全滌不加氨綸布種的除油配方如下(黑色、藏青色系為了節約能耗可以用除油染色一浴法):

滌/氨綸布種一般坯布定型之前,先要經過縮練機除油后再坯定,因為硅油經高溫定型后丟除難度會增加,故采用縮煉機平幅去除大部分油劑。坯定后一般顏色可以直接下缸染色,特殊顏色對油比較敏感的,如玫紅色、灰色、綠色系列,染色之前還要再用如上除油配方再除油一次,以確保染色效果。

1.4染料選用

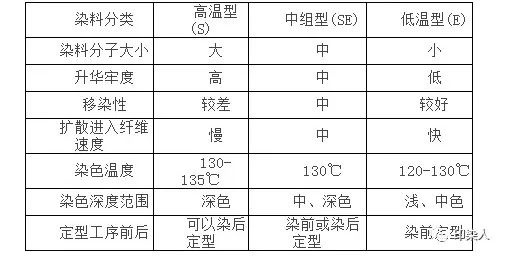

滌綸一般選用分散染料染色,分散染料不含有強水溶性基團,在染色過程中呈分散狀態進行染色的一類離子染料,按染色溫度或者升華牢度可分為三類,S型,SE型,E型。

在選用分散染料時,要盡量選用同一類型的染料,如果因為顏色色光或明暗度的需要最多只能差一個型號,千萬不可跨型號選用,如果跨型號選用三原色組合,那么染料上色同步性差,必然導致色差和缸差大、布面顏色不純,同時由于對工藝條件敏感, 易產生色花異常,導致染色的一次成功率很低。

表1分散染料分類及性能表

同的色光, 例如紅色有偏藍光的玫紅,也有偏黃光的大紅,我們在選用染料組合時,要秉持相近相似的原則,這樣顏色的重現性才會高,例如染一個帶紅光的黑色,如果用紅,黃,黑去拼色,就要盡量選用帶紅光的黑去拼色,如果選用帶綠光的黑去拼色,不僅配方中紅色染料用量會增加,而且會造成染色時的缸差很大。

1.5敏感色系

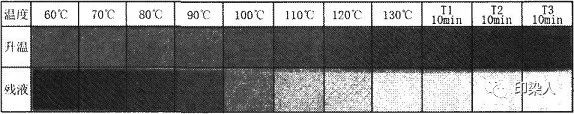

大貨生產前由化驗室制作階段染色曲線(step dyeing),以供技術人員制定染色工藝曲線,因為有時即使是同一類型的三原色染料,由于其顆粒大小的問題,也不會完全同步上色,對于一些敏感色系, 例如:灰色,紫色,咖啡色等,就要借助階段染色曲線結果來制定相應的染色工藝曲線,在哪一個溫度點染料吸收較快,那在這個溫度的前一個溫度點就要適當保溫,或放慢升溫速度,如圖3所示:

圖3紫色階段染色曲線

從圖3可以看出,90~110℃之間染料出現明顯上染,通過殘液染色也得到了印證,此即為紫色配方組合的關鍵染色階段,在此階段內染料大量上染,極易造成染色不勻,因此在制定染色工藝時,此階段應采用慢升溫,并進行適當持溫的方式,使配方組合中各支染料均勻上染。

1.6染色條件

分散染料一般在酸性條件下染色,不同分散染料對PH值得敏感程度不同,有的染料染色時要求的PH值范圍很窄,例如分散彩藍BlueBB染色時要求的pH為3.5~4.5,超出此范圍時,色光差異很大,故一般情況下,化驗室打色復色時都會測量染液的PH值, 為了保證大貨生產的缸差和色差,每一缸都要求員工測量染液的PH值,確保和化驗室打色的PH值一 致,偏差在±0.2以內。

自德國提出工業4.0,掀起第四次工業革命的熱潮以來,我國政府也適時提出《中國制造2025》規劃, 把智能智造作為兩化深度融合的方向。紡織印染行業作為傳統產業,也需不斷借助智能化、自動化設備,進行產業升級的同時,提升品質、降低能耗。

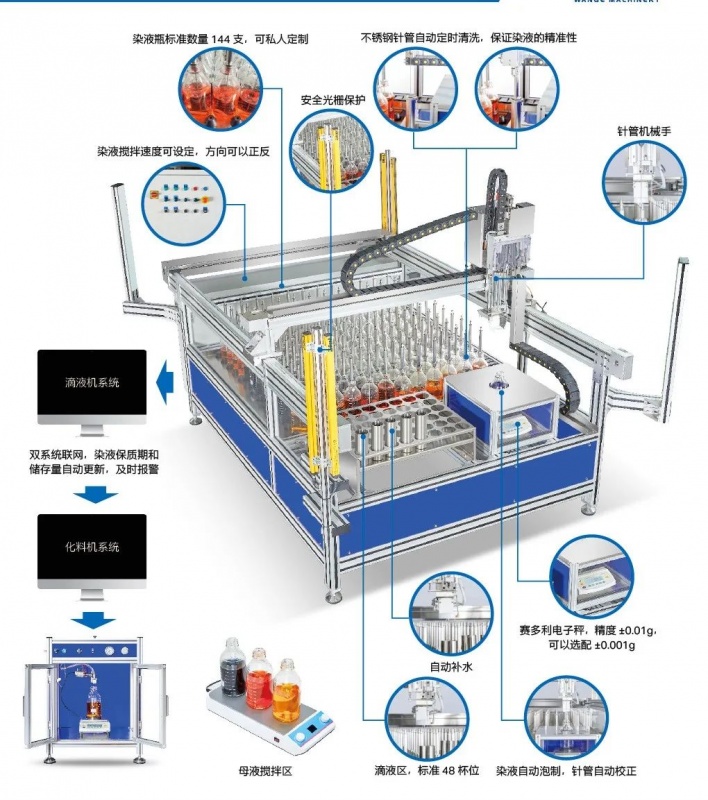

2.1化驗室自動化設備

傳統的化驗室打色、調配方完全依賴人工, 需要人工化染料、計算、吸液,然后打樣,再通過人眼判別小樣與標樣差異,調整配方,其工作效率和質量與操作人員的經驗密切相關,也易引起人工操作誤差。我司從降低人工誤差的角度出發,對化驗室設備進行了自動化改造,采用無管式自動滴定系統與Datacolor測配色系統。

采用上述自動化設備后,對打樣人員的經驗性要求大大降低,普通人員也可很快進入角色,人工操作誤差大大降低。

2.2染整中央SPC監控系統

眾所周知針織染色大多采用間歇式染色設備,生產效率較低,大部分工廠為提高工人工作積極性,進而提升生產效率,大都采用計件制,但容易造成部分工人不按設定工藝操作,偷減工藝進而造成生產異常的問題。針對此問題,我司設立染整中央SPC監控系統,如下圖所示,可以實時監控每一臺染缸的染色工藝與設定工藝是否相同,此外發生異常時,也可以作為判別是人為異常還是工藝異常的依據。

2.3染助劑自動輸送系統

傳統的印染廠采用人工稱量染助劑,存在的缺點是:(1)工人勞動強度大,工作條件惡劣;(2)長時間高強度工作,注意力下降,容易出現稱錯料的問題,造成整缸回修或報廢,損失嚴重。針對此類問題,我司配置了新型染助劑自動輸送系統。

該系統集“稱料、化料、輸送”三項功能于一體, 可以實現“自動上料、助劑智能存儲、發料;助劑高精計量分配;染料自動化料稀釋、輸送;配方信息管理;互聯網遠程監控;成本統計分析”等智能化控制。

通過上述自動化設備的應用,我司人工操作異常大幅降低,從6%下降到3%,下降約3%,節省了大量回修成本。

通過數據分析,我司生產面料中化纖和棉占比分別為50%使用染料包括50%分散染料、40%活性染料、6%陽離子染料、4%酸性染料,助劑有元明粉、純堿、雙氧水、保險粉、冰醋酸等。每天產生廢水4500 噸,主要來源為生產廢水和生活廢水。通過調研, 決定采用水解酸化/接觸氧化/氣浮/砂濾+精濾/超濾/反滲透工藝處理針織印染廢水,結果表明該工藝對廢水中COD、色度、懸浮物等各項指標去除率達到95%以上,回用水水質完全滿足針織印染工藝的需求。該工藝產生的污泥很少,且回用水的運行成本遠遠低于新鮮水和廢水處理的費用之和,給企業帶來較好的經濟效益。

該項目配置2200立方米/天印染專用污水回用處理系統,該系統包括污水預處理和污水回用處理系統兩部分。主要構筑物為新建熱水池1座、調節池1座、初沉池1座、水解酸化池1座、二沉池1座、回用水池1座、污泥池l座、設備用房2座、接觸氧化池1座、氣浮池1座、氣浮出水池1座。主要設備為板框壓濾機2 臺、石英砂過濾器2臺、活性炭過濾器2臺、UF超濾設置1套、RO反滲透裝置1套、加酸裝置、加堿裝置、加堿裝置、加藥裝置。日產2200噸的回用水,全部供染整車間使用。

不同工藝處理印染污水后水質變化

廢水經過不同工藝處理后,污水逐漸變得清澈透明,經各級處理,黑色污水的色度顯著下降,比如生化池內上清液色度呈現土黃色,下層出現底物, 這與生物氧化有很大關系;過濾器內水的色度幾乎全部脫除。另外,各級處理環節出水COD也有明顯的變化。調節池、初沉池、接觸氧化池、二沉池、氣浮池、超濾膜的COD分別是828mg/L,408mg/L,54mg/ L,33mg/L,20mg/L,4mg/L。這表明,該工藝流程對廢水處理效果顯著,極為適合處理該類水質的廢水。

經過中水回用處理工藝后,回用水中未檢測到色度、懸浮物、鐵離子、硬度,pH呈現中性,電導率為38.lus/cm,余氯與COD分別為O.Olmg/L、2mg/L,回用水水質已完全達到染色使用標準。

本項目建成后,全年可產生回用水66萬噸。CODcr、NH3-N外排量分別削減33t/a、3.3t/a,建成后CODcr、NH3-N總量在原廠區內平衡,故節水和生態效益顯著;據計算,采用本項目污水回用處理總成本為5.08元/噸水,而同期采用新鮮水染色、之后廢水排至污水處理廠的總費用為10.38元/噸水,故本項目可節約成本5.3元/噸水,全年累計節約349.8萬元。

此外我司還采用了污水余熱回收和太陽能預熱水技術,將軟水溫度由20℃提升至45℃,熱水直接供染缸進行高溫皂洗。每天可以產生300噸45℃以上的熱水,全年可節約蒸汽3750噸,節約蒸汽費用75萬元;將染色機的蒸汽冷凝水及降溫時的冷卻水集中回收到回用水池,用于高溫皂洗,由于回用水的溫度遠高于常溫冷水,故可節約蒸汽,節省工藝時間。以每天可節約用水500噸,每年生產285天計算,全年可節約生產用水14.25萬噸,節約費用24.225萬元,同時也減少排污11.69萬噸,減少開支排污費21.042萬元。全年可節約水費和排污費共計45.267萬元。

目前印染行業針對節能減排而開發的各種新設備、染助劑、工藝等不斷涌現,作為染整廠的技術管理工作者,要緊跟技術發展的方向,勇于嘗試,也希望各位有用過效果良好的節能減排技術,能夠提出來交流,共同促進行業的進步!